隨著工業(yè)4.0和智能制造的深入推進,制造執(zhí)行系統(tǒng)(MES)作為連接企業(yè)計劃層與控制層的關鍵紐帶,正日益成為數(shù)字化智能工廠的核心支撐。本文將圍繞數(shù)字化智能工廠MES數(shù)字化一體化解決方案,系統(tǒng)闡述其項目愿景、L1-L5級業(yè)務藍圖、核心功能、九大子系統(tǒng)、實施方法及信息系統(tǒng)集成服務,助力企業(yè)實現(xiàn)生產全流程的數(shù)字化、智能化轉型。

一、項目愿景

本項目旨在打造一個高度集成、數(shù)據(jù)驅動、智能決策的MES數(shù)字化一體化平臺,通過實時采集、分析和優(yōu)化生產過程數(shù)據(jù),實現(xiàn)生產透明化、管理精細化、決策科學化。最終目標是構建一個自適應、自優(yōu)化、自學習的智能工廠生態(tài)系統(tǒng),顯著提升生產效率、產品質量和資源利用率,降低運營成本,增強企業(yè)市場競爭力。

二、L1-L5級業(yè)務藍圖

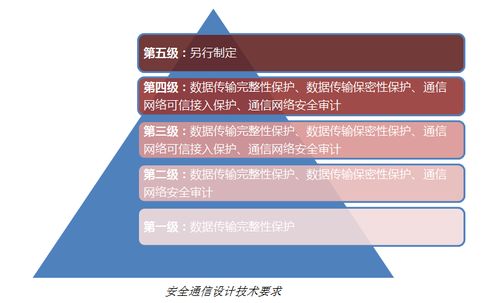

基于智能制造成熟度模型,本項目規(guī)劃了從L1到L5的漸進式業(yè)務藍圖:

- L1(基礎自動化):實現(xiàn)設備聯(lián)網與數(shù)據(jù)采集,建立生產數(shù)據(jù)基礎。

- L2(過程控制):通過MES實現(xiàn)工序級調度與實時監(jiān)控,優(yōu)化單點效率。

- L3(制造運營管理):整合生產、質量、物料等核心業(yè)務,實現(xiàn)車間級協(xié)同。

- L4(企業(yè)級集成):與ERP、PLM等系統(tǒng)無縫對接,支撐端到端價值鏈優(yōu)化。

- L5(生態(tài)智能):引入AI與大數(shù)據(jù)分析,實現(xiàn)預測性維護、智能排產與自適應優(yōu)化。

三、MES核心功能

MES數(shù)字化一體化解決方案涵蓋以下核心功能模塊:

- 生產調度與排程:基于資源約束與訂單優(yōu)先級,生成最優(yōu)生產計劃。

- 物料管理與追蹤:實現(xiàn)物料從入庫到消耗的全流程精準追溯。

- 質量過程控制:集成SPC、FMEA等工具,實現(xiàn)質量數(shù)據(jù)的實時監(jiān)控與分析。

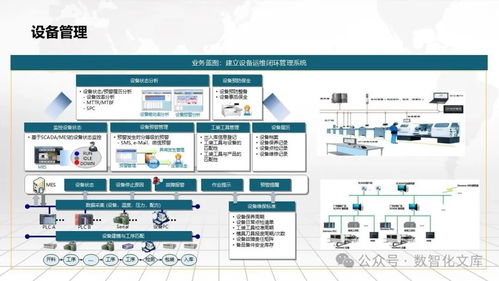

- 設備管理與維護:通過OEE分析、預測性維護提升設備綜合效率。

- 績效分析與報表:多維KPI儀表盤,支撐管理決策與持續(xù)改進。

四、MES九大子系統(tǒng)

為實現(xiàn)上述功能,本方案設計了九大高度集成的子系統(tǒng):

- 生產管理子系統(tǒng)

- 工藝管理子系統(tǒng)

- 質量管理子系統(tǒng)

- 物料管理子系統(tǒng)

- 設備管理子系統(tǒng)

- 人員管理子系統(tǒng)

- 數(shù)據(jù)采集與監(jiān)控子系統(tǒng)

- 績效分析子系統(tǒng)

- 系統(tǒng)集成與接口子系統(tǒng)

五、實施方法

本項目采用“規(guī)劃-設計-實施-優(yōu)化”四階段實施方法:

- 現(xiàn)狀診斷與藍圖規(guī)劃:深入調研業(yè)務需求,制定個性化實施方案。

- 系統(tǒng)設計與開發(fā):基于模塊化架構,進行系統(tǒng)配置與二次開發(fā)。

- 試點推廣與全面上線:通過試點驗證后分階段推廣,確保平穩(wěn)過渡。

- 持續(xù)優(yōu)化與運維支持:建立運維體系,通過數(shù)據(jù)驅動持續(xù)改進。

六、信息系統(tǒng)集成服務

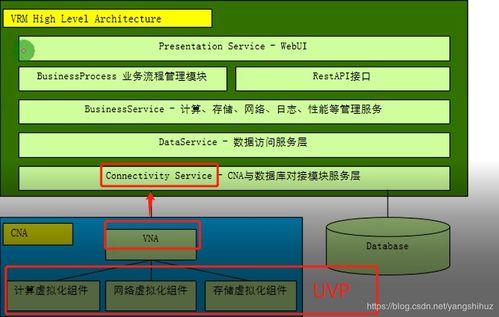

為實現(xiàn)MES與上層計劃系統(tǒng)(如ERP)、下層控制系統(tǒng)(如SCADA/DCS)及周邊系統(tǒng)(如WMS、QMS)的無縫集成,本方案提供全方位的集成服務:

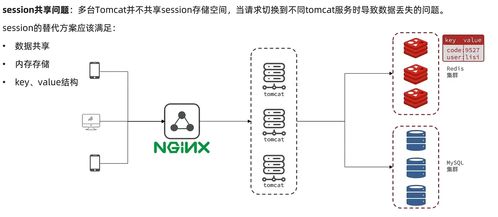

- 基于SOA與微服務架構,構建靈活可擴展的集成平臺。

- 采用標準化接口(如API、OPC UA)確保數(shù)據(jù)互通與業(yè)務協(xié)同。

- 提供數(shù)據(jù)映射、業(yè)務流程再造、系統(tǒng)聯(lián)調等專業(yè)服務,消除信息孤島。

結語

數(shù)字化智能工廠MES數(shù)字化一體化解決方案不僅是技術升級,更是制造管理模式的重塑。通過系統(tǒng)化的愿景規(guī)劃、清晰的業(yè)務藍圖、強大的核心功能與科學的實施方法,企業(yè)將逐步構建起一個高效、透明、敏捷的智能制造體系,為可持續(xù)創(chuàng)新發(fā)展注入強勁動力。